Fraktografie ist die wissenschaftliche Untersuchung von Brüchen und Rissen in Materialien, insbesondere von deren Oberflächen und Strukturmerkmalen. Diese Technik wird eingesetzt, um die Ursachen von Bruchereignissen zu ermitteln und das Bruchverhalten von Materialien zu analysieren. Sie liefert wertvolle Informationen für die Fehleranalyse, die Verbesserung von Materialeigenschaften und die Vermeidung von zukünftigen Brüchen. Die Fraktografie wird in vielen Bereichen wie der Werkstofftechnik, dem Maschinenbau, der Luft- und Raumfahrtindustrie und der Schadensanalyse angewendet.

Ziele der Fraktografie

Das Hauptziel der Fraktografie ist es, die Bruchursache zu identifizieren. Sie hilft dabei, zu verstehen, warum ein Material versagt ist, indem sie die Bruchoberfläche detailliert analysiert. Durch die Untersuchung der Bruchmuster können Ingenieure feststellen, ob der Bruch durch einen materialbedingten Fehler, eine unsachgemäße Verarbeitung, übermäßige Belastung oder äußere Einflüsse wie Korrosion oder Temperatur verursacht wurde.

Brucharten

Grob unterschieden wird zunächst in Gewaltbruch und Ermüdungsbruch (Schwingbruch)

Gewaltbruch

- Definition: Ein plötzlicher, meist spröder Bruch, der ohne vorhergehende Anzeichen oder Warnung auftritt.

- Mechanismus:

- Tritt aufgrund einer einmaligen, hohen Belastung auf, die die Bruchfestigkeit des Materials überschreitet.

- Oft durch äußere Einwirkungen wie Stoß, Schlag oder Überlast verursacht.

- Bruchfläche:

- Glatte, glänzende oder muschelförmige Struktur.

- Keine oder nur minimale plastische Verformung vor dem Bruch.

- Erscheinung:

- Sehr abrupt und ohne Vorwarnung.

- Charakteristisch für spröde Materialien (Keramik, Hartmetalle, gehärtete Stähle).

Schwingbruch

- Definition: Ein Bruch, der durch wiederholte, zyklische Belastungen entsteht, die unterhalb der statischen Bruchfestigkeit des Materials liegen.

- Mechanismus:

- Schwingbelastungen führen zu Materialermüdung.

- Rissbildung beginnt an einer Schwachstelle (z. B. Kerben, Oberflächenfehler) und breitet sich über viele Belastungszyklen hinweg aus.

- Der Bruch erfolgt, wenn der verbleibende Querschnitt die Belastung nicht mehr tragen kann.

- Bruchfläche:

- Charakteristische Bereiche:

- Rissanrissbereich: Glatt, oft mit konzentrischen Rillen (Beach Marks).

- Rissausbreitungsbereich: Zeigt oft Muster von Fortschrittslinien.

- Restbruchfläche: Rau und unregelmäßig (Gewaltbruch nach Restversagen).

- Charakteristische Bereiche:

- Erscheinung:

- Entwickelt sich über die Zeit.

- Typisch für duktile Materialien (Stähle, Aluminiumlegierungen).

Untergeordnet wird grob in duktilen und spöden Bruch unterschieden

Duktiler Bruch

- Definition: Ein Bruch, der nach einer deutlichen plastischen Verformung des Materials auftritt.

- Merkmale:

- Hohe Verformbarkeit vor dem Bruch.

- Material dehnt sich und zeigt bleibende Formänderungen.

- Energieintensiver Bruchprozess.

- Bruchfläche:

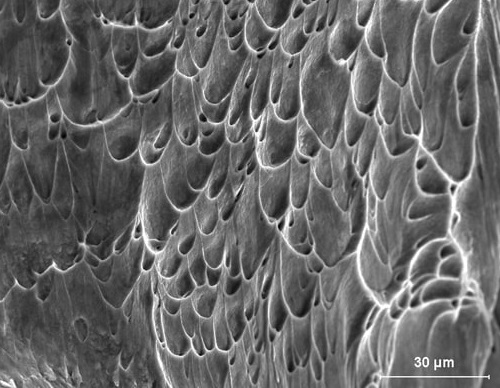

- Rau und matt, oft mit Zähigkeitsmustern wie Dimples (kleine, becherförmige Vertiefungen, die durch mikroskopische Hohlräume bzw. Einschlüsse entstehen, die während der Deformation aufreißen und zusammenwachsen).

- Typisch bei duktilen Materialien wie Aluminium, Kupfer oder niedrig legierten Stählen.

- Mechanismus:

- Mikroskopische Hohlraumbildung, -wachstum und -zusammenfluss führen zum Bruch.

- Material gibt nach, bevor die maximale Spannung erreicht wird.

- Erscheinungsbild:

- Bruch tritt langsam auf und wird oft von Vorzeichen wie Verformung begleitet.

Sprödbruch

- Definition: Ein Bruch, der ohne oder mit minimaler plastischer Verformung auftritt, häufig abrupt und unvorhergesehen.

- Merkmale:

- Kaum Verformung vor dem Bruch.

- Energiearmer Bruchprozess.

- Tritt oft bei spröden Materialien auf oder bei Materialien, die durch äußere Faktoren wie niedrige Temperaturen spröde geworden sind.

- Bruchfläche:

- Glatt, glänzend und oft mit muschelförmigen Linien oder Mustern.

- Kann transkristallin (durch Körner hindurch) oder interkristallin (entlang der Korngrenzen) verlaufen.

- Typisch für Keramik, Glas oder stark gehärtete Stähle.

- Mechanismus:

- Risse bilden sich und breiten sich ohne nennenswerte plastische Verformung aus.

- Bruchgeschwindigkeit ist sehr hoch, Rissfront bewegt sich schnell.

- Erscheinungsbild:

- Plötzlicher Bruch ohne Vorwarnung.

Fraktografische Techniken

Die Fraktografie umfasst eine Reihe von Techniken zur detaillierten Untersuchung von Bruchoberflächen. Dazu gehören:

- Makroskopische Analyse: Hierbei wird der Bruch visuell begutachtet, um erste Hinweise auf die Bruchart und -ursache zu erhalten. Dies kann durch bloßes Auge oder mit optischen Vergrößerungshilfen wie Lupe oder Mikroskop erfolgen.

- Mikroskopische Analyse: Die Untersuchung unter Lichtmikroskop oder Elektronenmikroskop ermöglicht eine detaillierte Analyse der Bruchstruktur auf mikroskopischer Ebene. Das Scanning-Elektronenmikroskop (SEM) ist besonders nützlich, um die Mikrostruktur des Bruchs zu untersuchen und verschiedene Bruchmechanismen zu identifizieren.

- Chemische Analyse: Mithilfe von Röntgenfluoreszenzanalyse (XRF) oder Energie-dispersiver Röntgenspektroskopie (EDX) kann die chemische Zusammensetzung des Materials und der Bruchoberfläche untersucht werden, um mögliche Materialfehler oder Korrosionsprodukte zu identifizieren.

Bruchmechanismen und ihre Analyse

Durch die Untersuchung der Bruchoberfläche kann die Fraktografie auf verschiedene Bruchmechanismen hinweisen:

- Kreisförmige Rissausbreitung: Bei Ermüdungsbrüchen oder Rissen, die von einer zentralen Stelle ausgehen, können Rillen und Rissmarken sichtbar sein. Diese Strukturen entstehen durch die wiederholte Belastung und Rissausbreitung in Zyklen.

- Stufenbildung: Diese tritt bei einem Sprödbruch auf, wobei die Bruchstelle in mehreren Stufen oder Schichten unterteilt wird. Die Schichtstruktur zeigt, dass das Material in mehreren Phasen versagt ist.

- Mikrovoids: Bei einem duktilen Bruch entstehen Mikroporen oder Mikrovoids, die durch plastische Verformung entstehen. Diese zeigen sich auf der Bruchoberfläche als noppige, faserartige Strukturen.

- Rissmuster: Das Rissmuster auf der Bruchoberfläche liefert Hinweise auf die Art der Belastung. Zum Beispiel können radiale Risse auf einen plötzlichen Bruch hindeuten, während kreisförmige Risse auf Ermüdungsversagen hinweisen.

Merkmale nach Bruchart

| Bruchart | Charakteristische Merkmale | Typische Bedingungen |

| Spröder Bruch | Glatte, glänzende Bruchfläche, oft mit radialen oder konzentrischen Linien. Keine oder nur geringe plastische Verformung. | Hohe Spannung, geringe Temperatur, spröde Materialien |

| Duktiler Bruch | Raue, matte Oberfläche mit „Dimples“ (vertiefte Stellen); deutliche plastische Verformung, oft Waben- oder Tassenmuster. | Zähe Materialien, langsame Belastung, hohe Temperatur |

| Ermüdungsbruch | Rastlinien (Beachmarks) und feine Rillen auf der Bruchfläche, die den zyklischen Rissfortschritt anzeigen. | Zyklische Belastung über lange Zeiträume |

| Interkristalliner Bruch | Riss verläuft entlang der Korngrenzen, ungleichmäßige Bruchoberfläche. | Korrosion, Wasserstoffversprödung, Versprödung an Korngrenzen |

| Transkristalliner Bruch | Riss verläuft durch die Körner selbst, gleichmäßiger, kristalliner Bruch. | Hohe Belastung, feste Bindung zwischen Körnern |

| Spannungsrisskorrosion | Feine, verzweigte Risse an der Materialoberfläche, oft interkristallin. | Kombination aus Zugspannung und korrosivem Medium |

| Verformungsbruch | Unregelmäßige, stark verformte Oberfläche mit ausgeprägter plastischer Verformung. | Sehr hohe Belastungen, duktiles Material |

| Zähbruch | Große plastische Verformung mit „Dimple“-Struktur, oft größere Hohlräume. | Belastungen nahe der Materialgrenze, zähe Werkstoffe |

| Sprödbruch bei niedriger Temperatur | Ähnliche Merkmale wie der spröde Bruch; Bruch bei sehr geringen Temperaturen ohne plastische Verformung. | Tiefkalte Temperaturen, spröde Werkstoffe wie Gusseisen |

Fraktographische Untersuchungen auf ticsonar.de

Fraktographischen Untersuchung von Brüchen und Rissen – ticsonar

Durchführung von Schadensanalysen gemäß VDI-Richtlinie 3822 – ticsonar