Einführung

Interkristalline Korrosion (auch intergranulare Korrosion genannt) ist eine Form der Materialzerstörung, die speziell an den Korngrenzen eines Metalls auftritt. Korngrenzen sind die Übergangsbereiche zwischen den einzelnen Kristalliten, die in einem polykristallinen Werkstoff die kleinsten strukturellen Einheiten darstellen. Bei der interkristallinen Korrosion werden diese Grenzen selektiv angegriffen, wodurch das Material an Festigkeit und struktureller Integrität verliert. Diese Art der Korrosion ist besonders kritisch, da sie oft schwer zu erkennen ist und den Werkstoff schädigt, was in Folge zu plötzlichen Brüchen und Versagen führen kann.

Mechanismus der Interkristallinen Korrosion

Der Mechanismus der interkristallinen Korrosion basiert auf einer chemischen Instabilität entlang der Korngrenzen. Diese Instabilität entsteht durch spezifische chemische und strukturelle Eigenschaften der Korngrenzen, die das Metall an diesen Stellen anfälliger für elektrochemische Angriffe machen. Besonders wichtig sind dabei zwei Prozesse:

- Ausscheidungen an den Korngrenzen: Bei bestimmten Legierungen – beispielsweise rostfreiem Stahl – kann es bei unsachgemäßer Wärmebehandlung zu Ausscheidungen von Karbiden, insbesondere Chromkarbiden, entlang der Korngrenzen kommen. Diese Karbide entziehen dem umliegenden Material Chrom, wodurch der Chromgehalt entlang der Korngrenzen unter den für Korrosionsbeständigkeit notwendigen Schwellenwert sinkt. Diese Bereiche werden anfällig für Korrosion.

- Elektrochemisches Potenzialgefälle: Die unterschiedlichen chemischen Zusammensetzungen an den Korngrenzen und in den Korninnereien können zu elektrochemischen Potenzialdifferenzen führen, die die Korrosion an den Korngrenzen fördern.

Diese Mechanismen führen dazu, dass die Korngrenzen im Vergleich zum restlichen Material chemisch und elektrochemisch schwächer sind und daher bevorzugt korrodieren.

Anfällige Werkstoffe

Interkristalline Korrosion tritt häufig bei austenitischen Edelstählen auf, die Chrom als Hauptlegierungselement für die Korrosionsbeständigkeit enthalten. Diese Stähle werden typischerweise bei hohen Temperaturen verarbeitet, was die Bildung von Chromkarbiden entlang der Korngrenzen fördert. Betroffen sind insbesondere folgende Werkstoffe:

- Austenitische Stähle: Zum Beispiel Edelstahl der Typen 304 und 316, die bei Temperaturen zwischen 500 und 800 °C anfällig für Chromverarmung und damit für interkristalline Korrosion sind.

- Nickellegierungen: Einige Nickellegierungen wie Alloy 600 können unter bestimmten Bedingungen ebenfalls interkristalline Korrosion zeigen.

- Aluminiumlegierungen: Auch bestimmte Aluminiumlegierungen sind bei unsachgemäßer Wärmebehandlung anfällig.

Beispielsweise kann die Erwärmung von Edelstahl in einem kritischen Temperaturbereich während des Schweißprozesses zur Ausbildung einer sensitiven Zone führen, in der die Korngrenzen durch Chromverarmung geschwächt sind.

Erkennung und Laboruntersuchungen

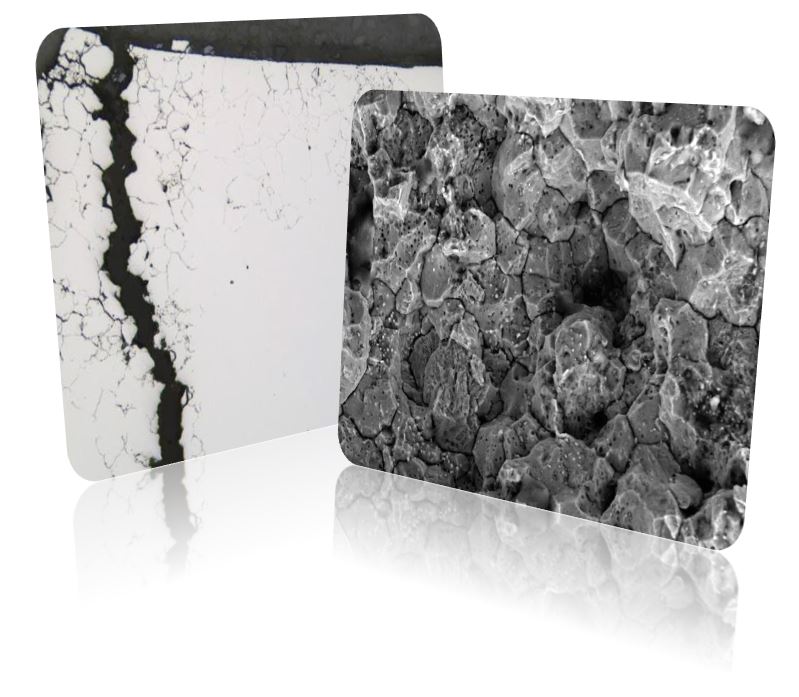

Der Nachweis von interkristalliner Korrosion ist häufig komplex, da sie das Material von innen heraus schwächt und oft keine sichtbaren Oberflächenzeichen hinterlässt. Es gibt jedoch spezielle Tests zur Erkennung:

- Prüfung nach Strauss: Eine gängige Methode zur Überprüfung der interkristallinen Korrosionsbeständigkeit von austenitischen Stählen. Das Material wird in einer speziellen Lösung geprüft, und Korrosionsanzeichen werden mikroskopisch untersucht.

- Metallographische Untersuchungen: Mikroskopische Untersuchung am Schliff können beispielsweise Hinweise auf Chromverarmung und die Ausscheidung von Karbiden geben.

DIN EN ISO 3651 2 Interkristalline Korrosion | Korrosionsprüfung – ticsonar

Untersuchung von Korrosionsschäden – ticsonar