Austenit ist eine der wichtigsten Gefügestrukturen im Bereich der Werkstofftechnik, insbesondere im Zusammenhang mit Stählen und eisenhaltigen Legierungen. Der Begriff Austenit bezeichnet eine kubisch-flächenzentrierte (kfz) Phase, die bei erhöhten Temperaturen stabil ist und durch das vollständige Lösen von Kohlenstoff im Eisen gekennzeichnet ist. Diese Struktur verdankt ihren Namen dem britischen Metallurgen Sir William Chandler Roberts-Austen, der die Rolle von Kohlenstoff in Stahllegierungen erforschte.

Grundlagen und Bildung von Austenit

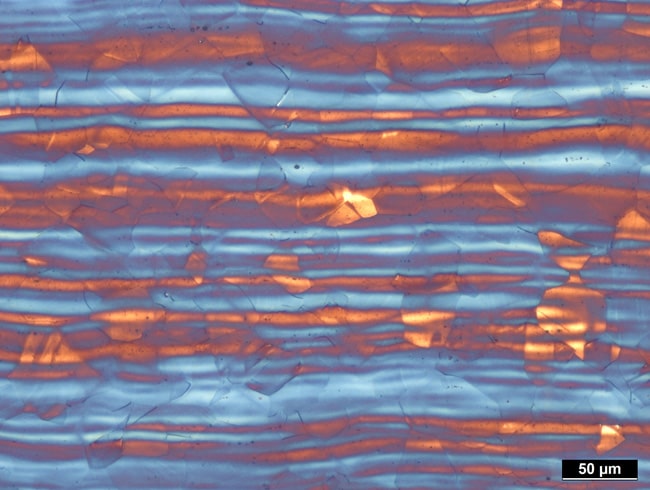

Austenit bildet sich in Stahl, wenn er auf Temperaturen oberhalb des kritischen Bereichs (etwa 723 °C) erwärmt wird. Dabei ändert sich die Kristallstruktur des Eisen-Kohlenstoff-Systems von kubisch-raumzentriert (krz) zu kubisch-flächenzentriert (kfz), wodurch sich die Fähigkeit des Gitters, Kohlenstoffatome in Lösung zu halten, stark erhöht.

In diesem kfz-Gitter besitzt jedes Eisenatom 12 Nachbarn, was zu einer geringeren Packungsdichte als beim krz-Gitter führt. Der kubisch-flächenzentrierte Aufbau ermöglicht eine homogenere und stabilere Verteilung der Kohlenstoffatome im Material. Die maximale Kohlenstofflöslichkeit im Austenit beträgt etwa 2,1 %, was den Grundstein für die Bildung von austenitischen Stählen legt, die aufgrund ihrer Verformbarkeit und Festigkeit hoch geschätzt werden.

Eigenschaften von Austenit

Austenit hat eine Reihe von charakteristischen Eigenschaften, die es von anderen Gefügen wie Ferrit und Martensit unterscheiden:

- Duktilität und Zähigkeit: Austenit ist besonders zäh und duktil. Dadurch kann er mechanischen Belastungen widerstehen und lässt sich gut verformen, was ihn für zahlreiche industrielle Anwendungen geeignet macht.

- Nicht magnetisch: Eine der besonderen Eigenschaften von Austenit ist seine Unempfindlichkeit gegenüber Magnetismus. Diese Eigenschaft ist besonders in der Elektrotechnik und für Anwendungen in der Magnetresonanztechnik von Bedeutung.

- Korrosionsbeständigkeit: Austenitische Stähle, die Chrom und Nickel enthalten, sind aufgrund ihrer Struktur besonders korrosionsbeständig. Diese Stähle werden häufig in Umgebungen eingesetzt, in denen sie korrosiven Substanzen ausgesetzt sind, etwa in der Chemie-, Lebensmittel- und Medizinindustrie.

Austenit in Legierungen und seine Bedeutung für die Werkstofftechnik

Austenit ist die Grundlage für die Herstellung von austenitischen Stählen, die durch Zusätze von Chrom, Nickel und Molybdän eine hohe Korrosionsbeständigkeit und Festigkeit aufweisen. Diese Stähle, wie etwa der beliebte Edelstahl 304, sind äußerst formbar und korrosionsbeständig, was sie in Bereichen wie der Architektur, Automobiltechnik und dem Schiffbau unverzichtbar macht.

Durch die Wärmebehandlung von Stahl wird die Bildung von Austenit gezielt gesteuert. Ein Erwärmen auf eine hohe Temperatur (Austenitisieren) führt dazu, dass sich Austenit bildet und Kohlenstoff in Lösung geht. Anschließend kann der Stahl durch schnelles Abschrecken in eine metastabile Phase (Martensit) überführt werden, um Härte und Festigkeit zu erhöhen. Dies macht Austenit zu einem entscheidenden Zwischenprodukt bei der Stahlhärtung und anderen Wärmebehandlungsprozessen.

Typische austenitische Stähle

| Stahl | Hauptlegierungselemente | Eigenschaften |

| 1.4301 (X5CrNi18-10) | 18 % Chrom, 8–10 % Nickel | Hohe Korrosionsbeständigkeit, gute Schweißbarkeit, nicht magnetisch |

| 1.4404 (X2CrNiMo17-12-2) | 17 % Chrom, 10–12 % Nickel, 2 % Molybdän | Sehr hohe Korrosionsbeständigkeit, insbesondere gegen Chloride und Säuren, gute Schweißbarkeit |

| 1.4541 (X6CrNiTi18-10) | 18 % Chrom, 10 % Nickel, Titan | Gute Korrosionsbeständigkeit, Titan verhindert Karbidausscheidung, auch bei höheren Temperaturen |

| 1.4571 (X6CrNiMoTi17-12-2) | 17 % Chrom, 10–12 % Nickel, 2 % Molybdän, Titan | Hohe Beständigkeit gegen Lochkorrosion, hitzebeständig, stabilisiert durch Titan |

| 1.4841 (X15CrNiSi20-12) | 20 % Chrom, 12 % Nickel, Silizium | Sehr hohe Temperaturbeständigkeit, oxidationsbeständig bis ca. 1.150 °C |

| 1.4435 (X2CrNiMo18-14-3) | 18 % Chrom, 14 % Nickel, 3 % Molybdän | Sehr hohe Korrosionsbeständigkeit, speziell gegen Lochfraß, gute Polierbarkeit |

| 1.4310 (X10CrNi18-8) | 18 % Chrom, 8 % Nickel | Hohe Elastizität, gute Kaltverformbarkeit, nicht magnetisch in lösungsgeglühtem Zustand |

| 1.4401 (X5CrNiMo17-12-2) | 17 % Chrom, 12 % Nickel, 2 % Molybdän | Korrosions- und säurebeständig, hohe Zähigkeit und Schweißbarkeit |