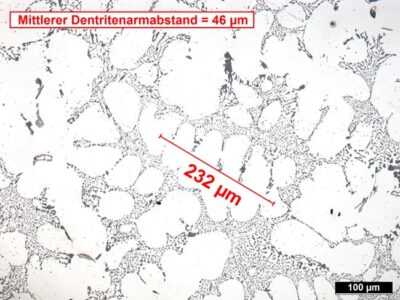

Dendritische Erstarrung

Dendritische Erstarrung ist ein Begriff aus der Metallurgie und Materialwissenschaft und beschreibt ein spezielles Kristallwachstum, das bei der Erstarrung von Metallen oder Legierungen auftritt. Dabei bilden sich baumartige Kristallstrukturen, sogenannte Dendrite (vom griechischen „dendron“ = Baum). Was passiert bei dendritischer Erstarrung? Wenn ein geschmolzenes Metall abkühlt und zu erstarren beginnt: Kristallisationskeime entstehen an bestimmten Punkten […]